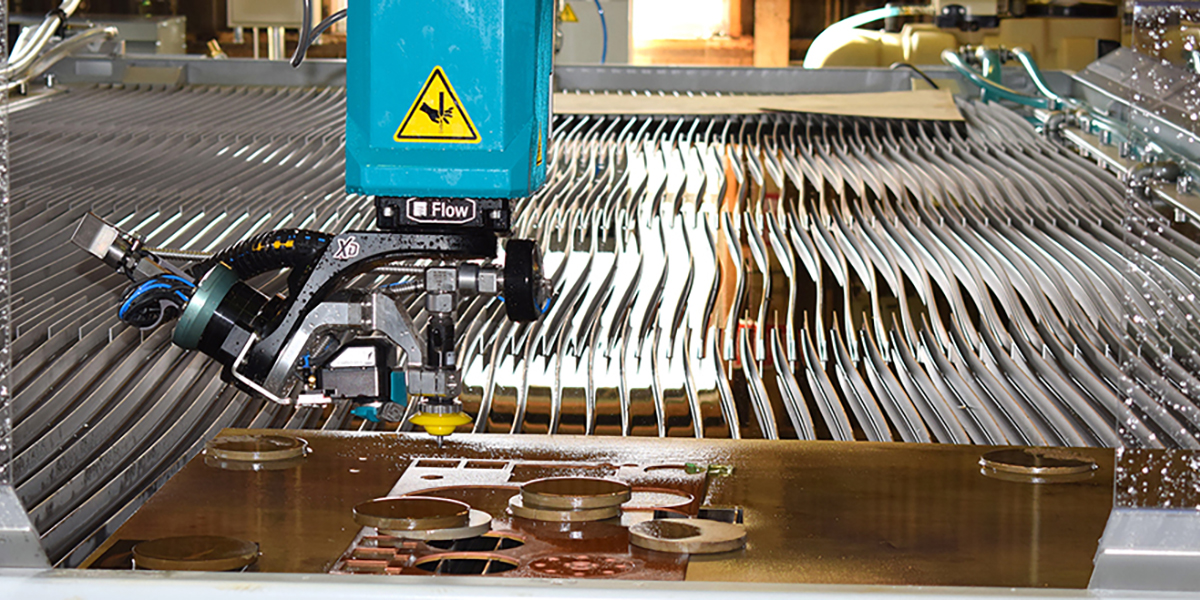

- 特徴1素材に熱影響がない(加工時)

- 特徴2厚い物が加工出来る

- 特徴3導電性が無い素材・熱で溶けない素材 でも加工可能

- 特徴4切断面が綺麗(二次加工不要)

- 特徴5複合材でも切断が出来る

- 特徴6硬い素材の切断が出来る

- 特徴7薄い物が加工出来る

- 特徴8大きなワークサイズに対応

- 特徴9開先加工も同時に加工出来る

- 特徴10 開先などの切削加工を切断の一工程で済ませることができる

特徴1素材に熱影響がない(加工時)

特徴

- 高圧水と研磨材で素材を削る為、素材に熱影響がありません。

- 熱硬化が無い為、キリ加工や切削加工が容易に行えます。

- 穴が多い形状、長細い形状でも、変形する事がありません。

活用例

- プラズマ切断後に機械加工 ウォータージェットを活用し、機械加工の工数削減。

- 厚板で穴の多いパンチングやスクリーン加工

特徴2厚い物が加工出来る

特徴

- 最大300mmの厚さまで切断が可能です。

- 金属のような硬い物でも問題ありません。

- 小さな穴加工も可能です。

- プラズマ切断よりも切断面が綺麗で精度も高いです。

- 放電加工より加工時間が早く、リードタイム短縮が可能です。

活用例

工程変更で納期短縮「プラズマ切断+機械加工」

「ウォータージェット加工のみ」

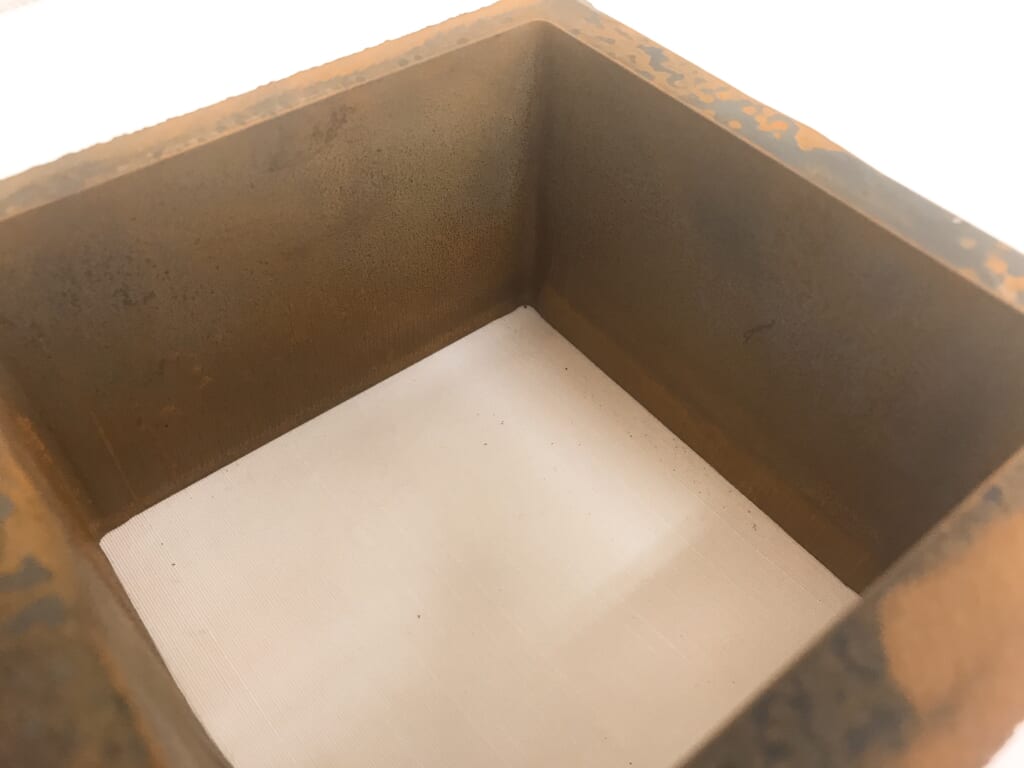

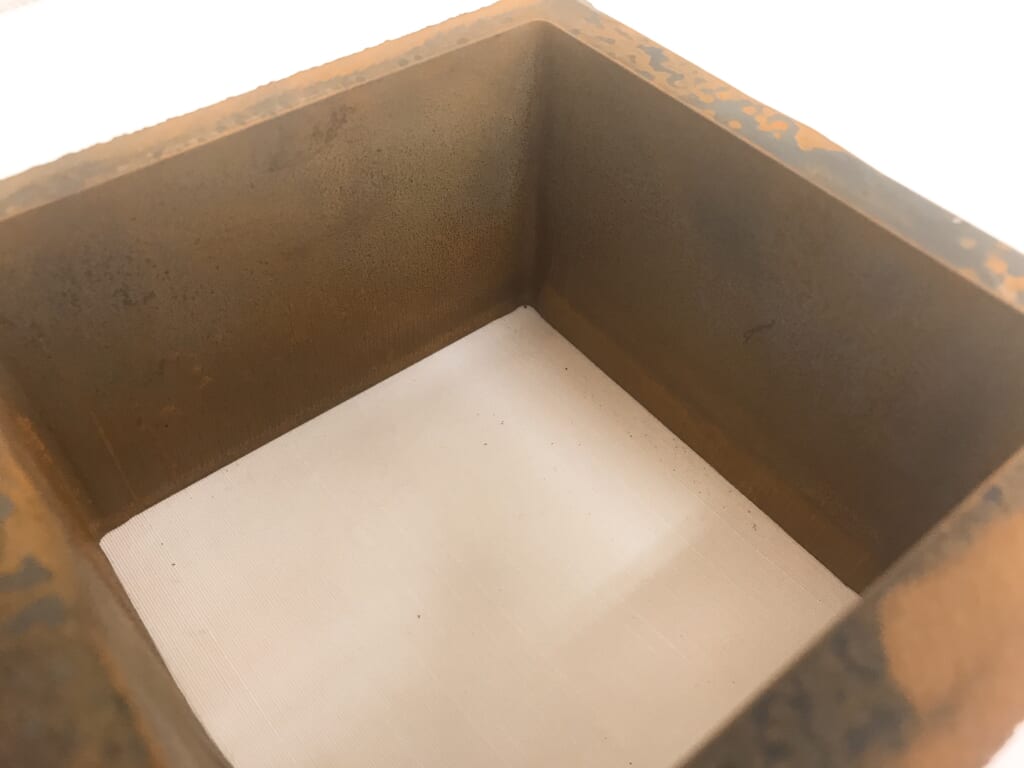

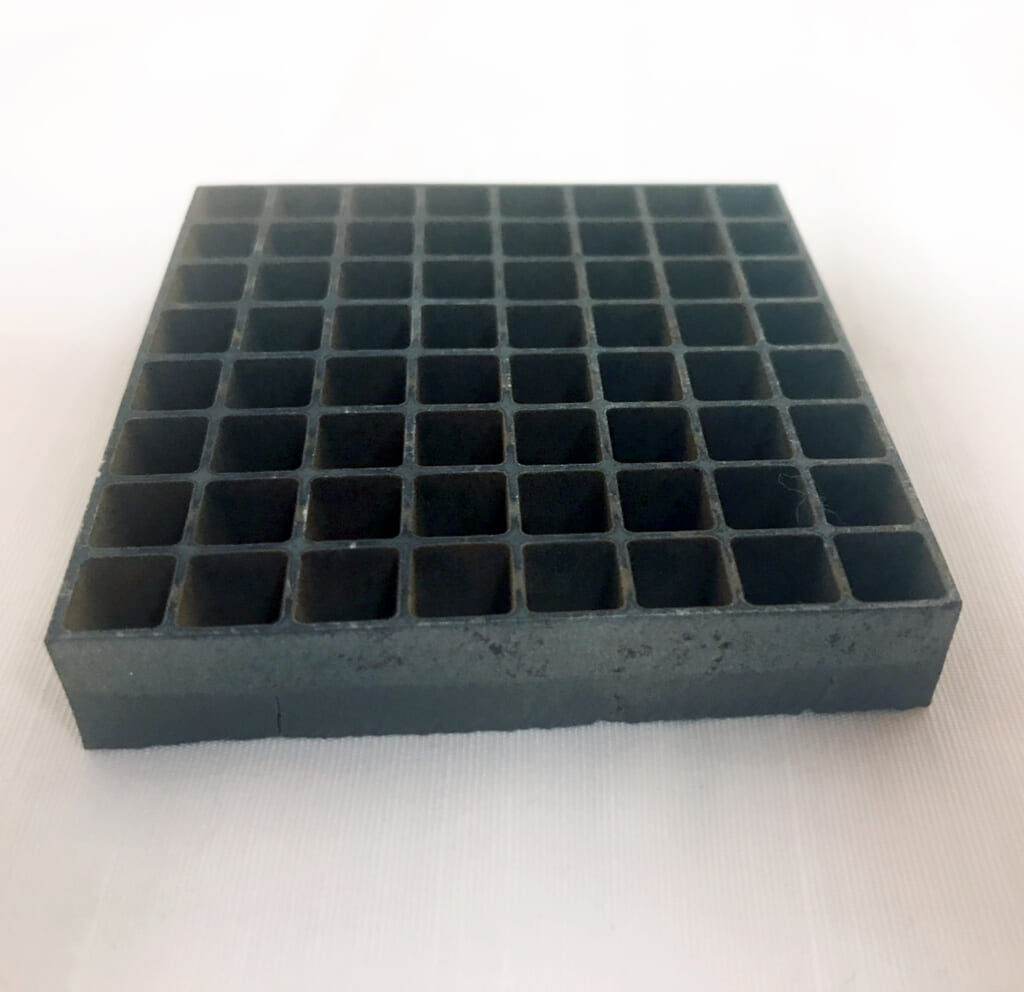

特徴3導電性が無い素材・熱で溶けない素材 でも加工可能

特徴

- ウォータージェット加工は材質を選ばず何でも加工が可能。

- 導電性が無くても、熱で溶けない材質でも問題ありません。

活用例

- 石や特殊材を使用したファサードの加工品(複雑な形状に対応)

- 樹脂(PEEK、フッ素樹脂他のエンジニアリング・プラスチック)

特徴4切断面が綺麗(二次加工不要)

特徴

- ウォータージェット加工は材質を選ばず何でも加工が可能。

- 導電性が無くても、熱で溶けない材質でも問題ありません。

活用例

- 石や特殊材を使用したファサードの加工品(複雑な形状に対応)

- 樹脂(PEEK、フッ素樹脂他のエンジニアリング・プラスチック)

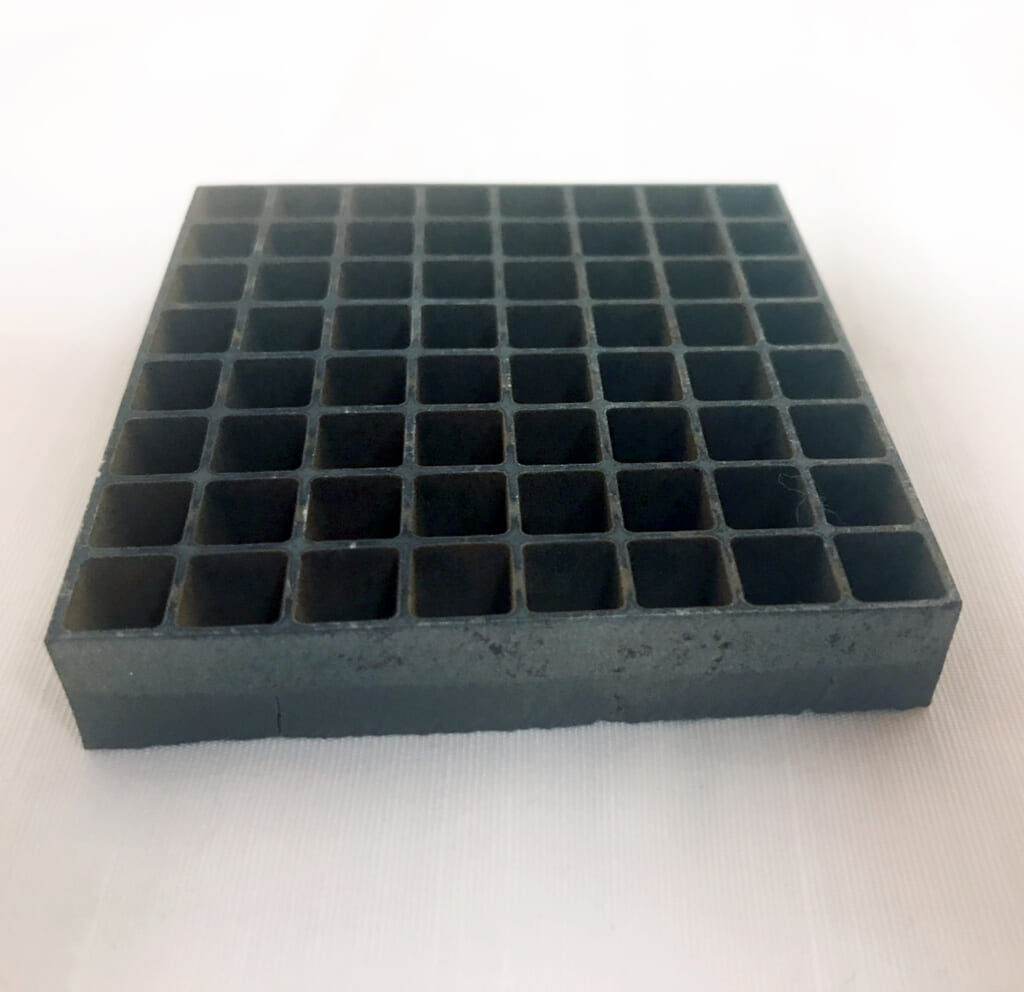

特徴5複合材でも切断が出来る

特徴

- 複数の素材で構成される物でも任意の形状に切断が可能です。

- 金属、樹脂など混在する家電製品のような物でも切断可能です。

活用例

- 試験片作成

- クラッド鋼の切断

- 製品断面サンプルの作成

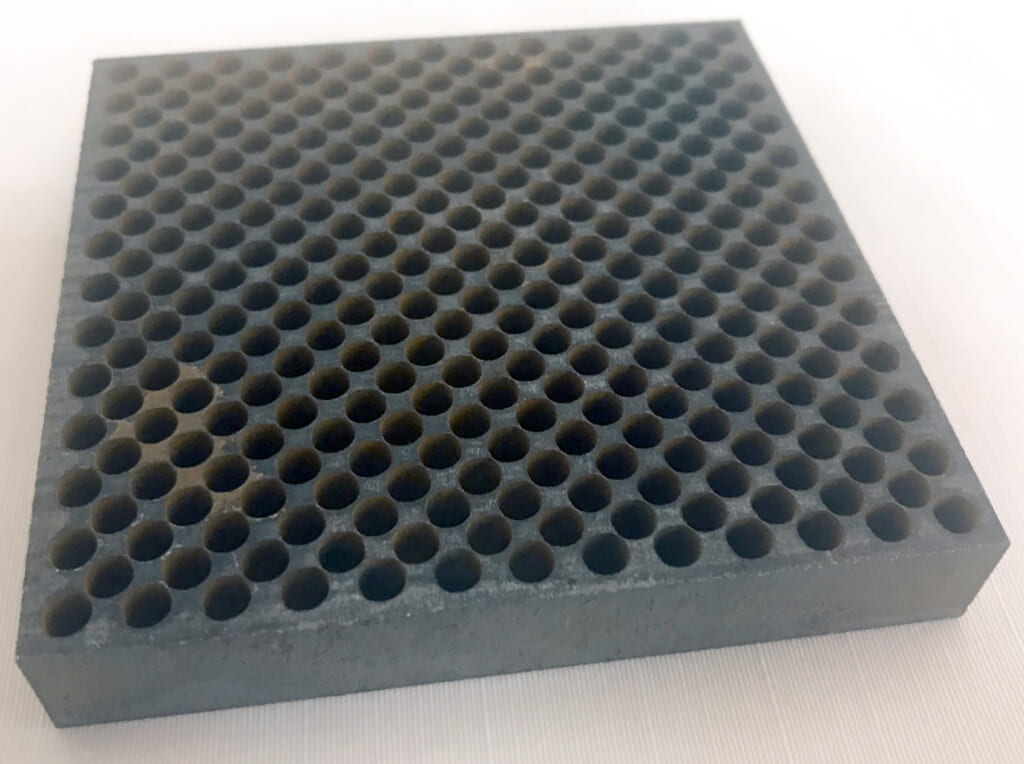

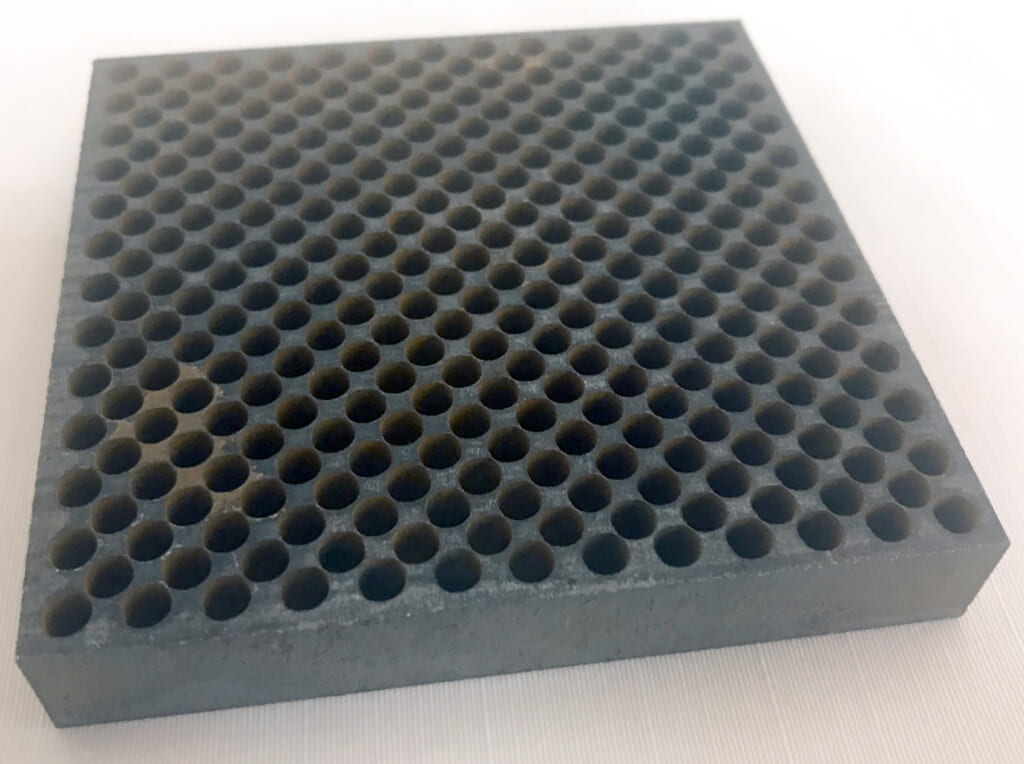

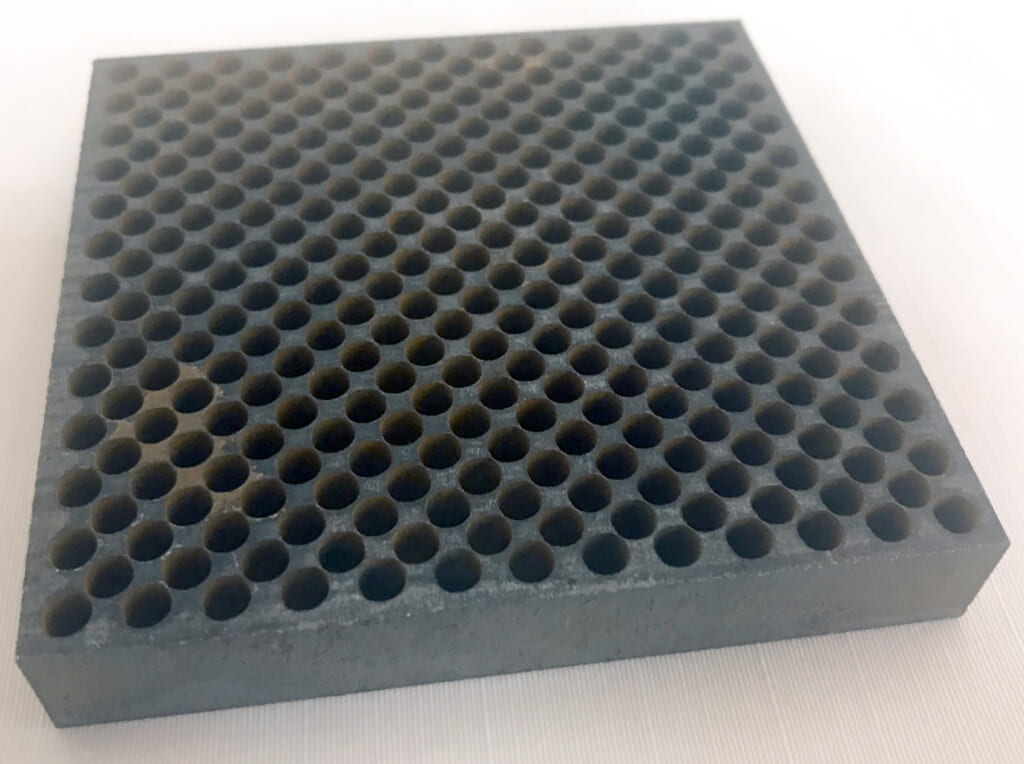

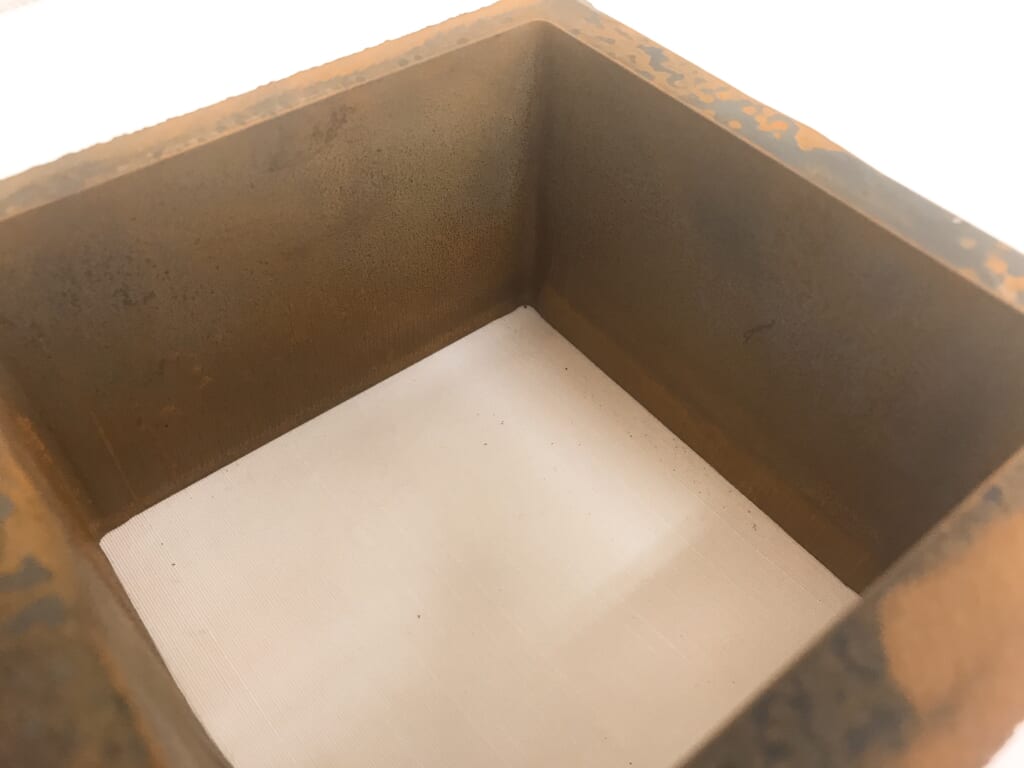

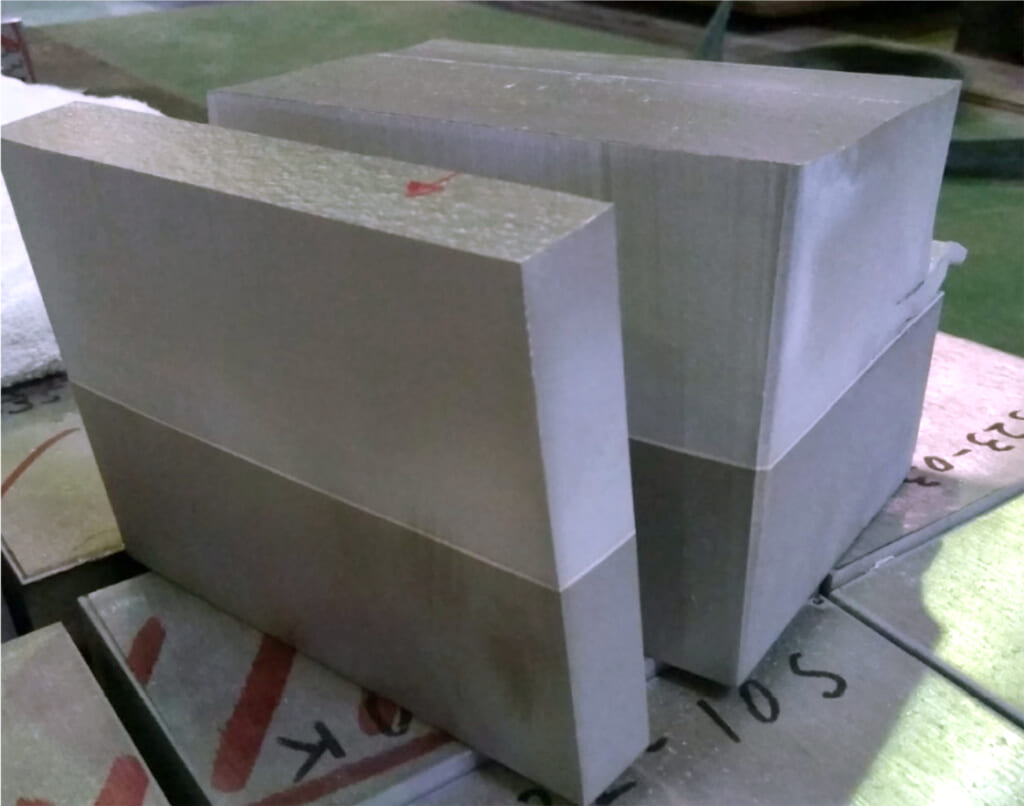

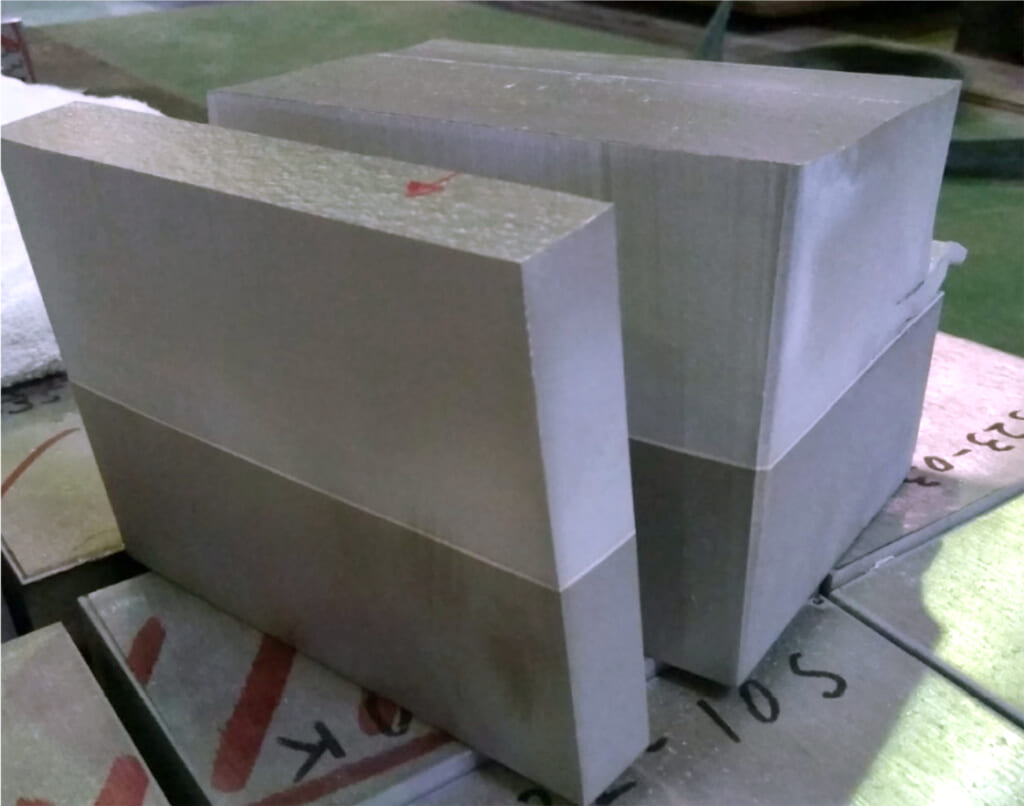

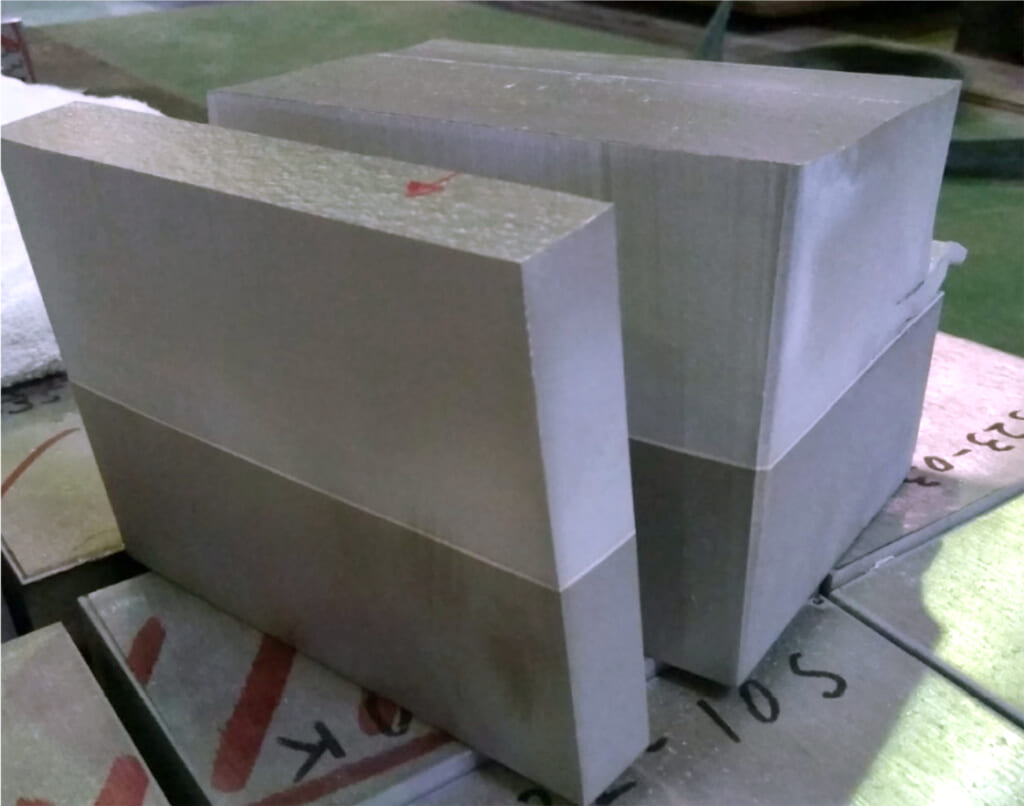

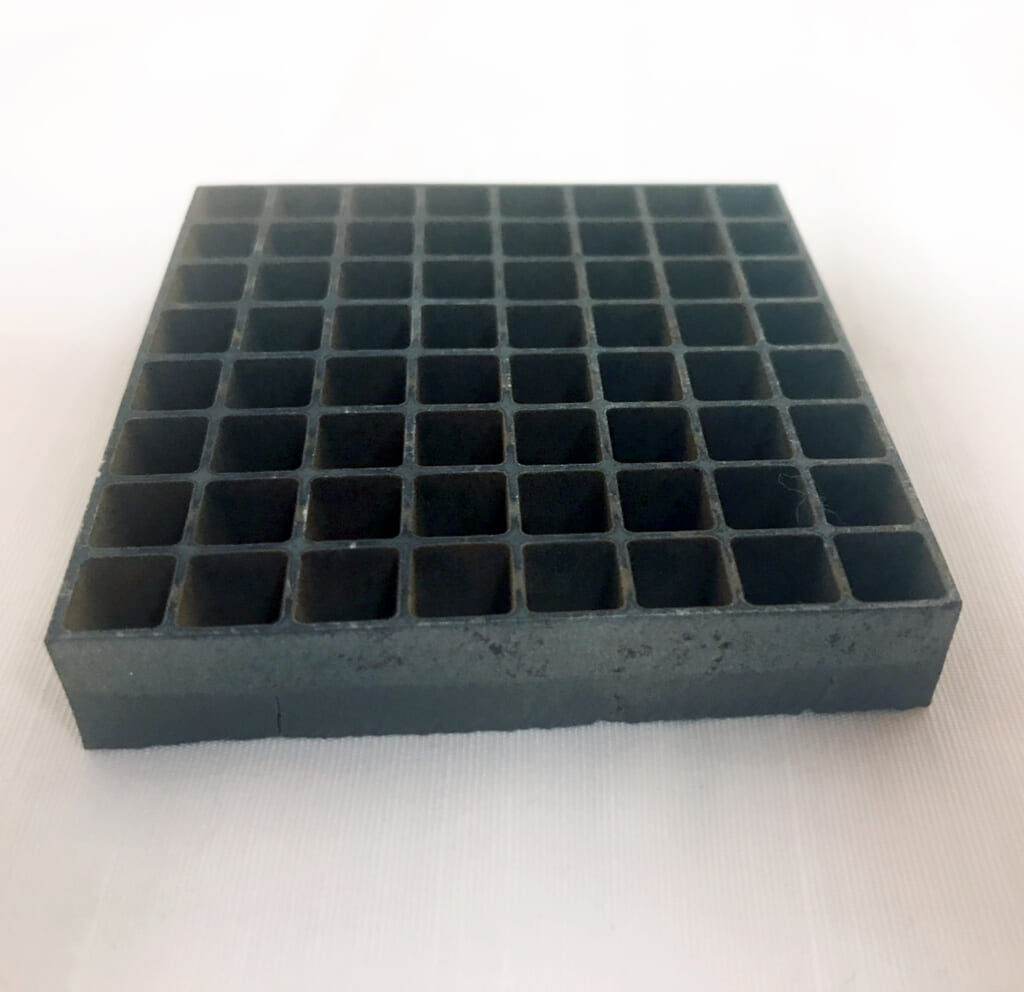

特徴6硬い素材の切断が出来る

特徴

- 硬い素材でも、任意の形状に加工する事が出来ます。

- 機械加工では時間が掛かり、チップの消耗も激しい物でもウォータージェットなら短納期、コストダウンが可能です。

活用例

- 溶射材、肉盛プレートなどの耐摩耗材の加工

- ファインセラミックスの加工

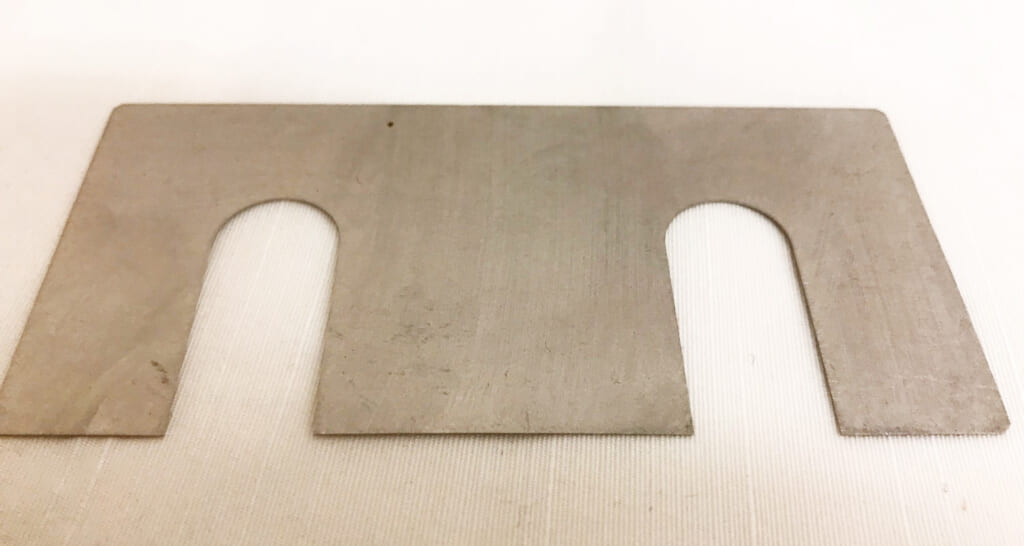

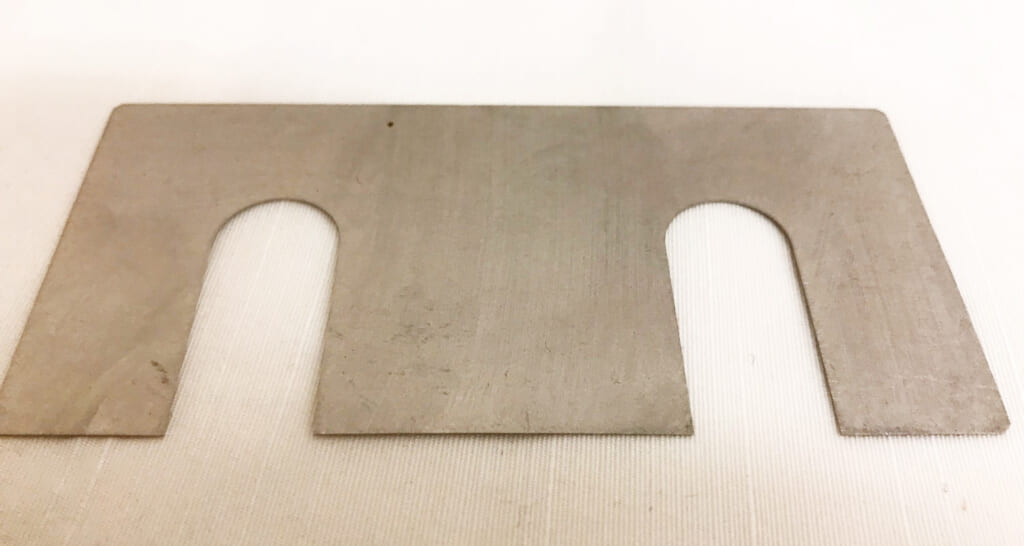

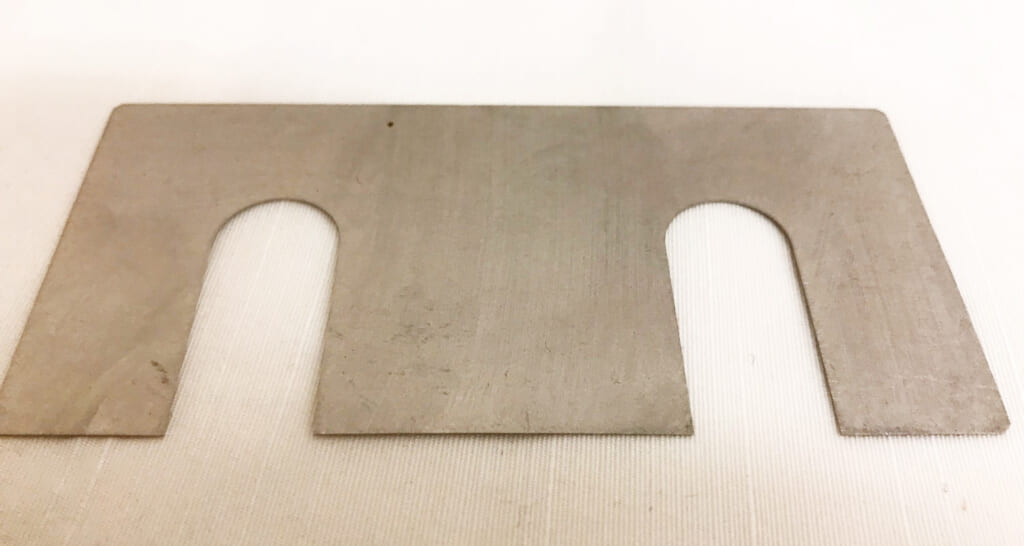

特徴7薄い物が加工出来る

特徴

- 紙のような薄い材料でも、穴など任意の形状に切断が可能です。

活用例

- 高さ調整用のシム、ライナー(t0.02~)

特徴8大きなワークサイズに対応

特徴

- 最長では 3,000mm × 8,000mm のワークサイズまで対応。

- 最大幅では 3,000mm × 4,000mm のワークサイズに対応。

- 他社でこのサイズに対応出来る機械はほとんどありません。

活用例

- ビルのファサードや外壁パネルなど大型の物を分割無しで加工

- アルミ製の造船など、大型の構造物を分割無しで一体加工

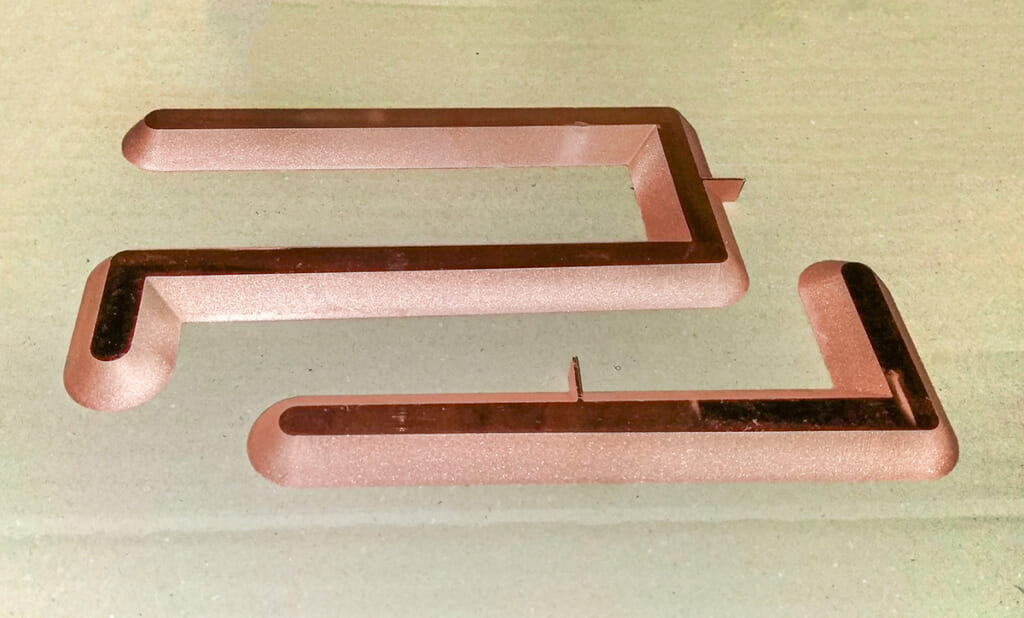

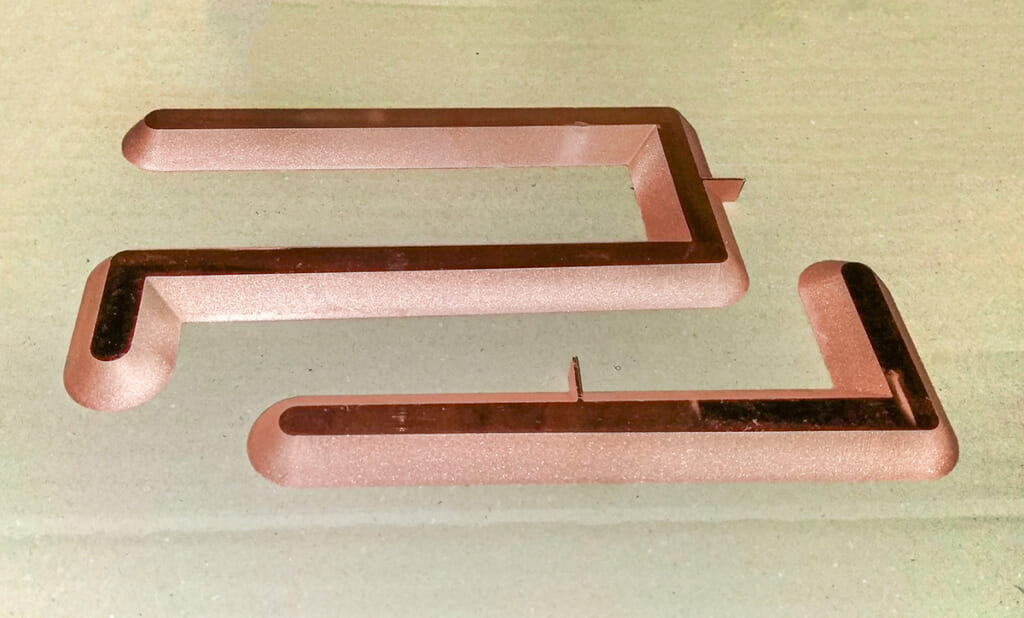

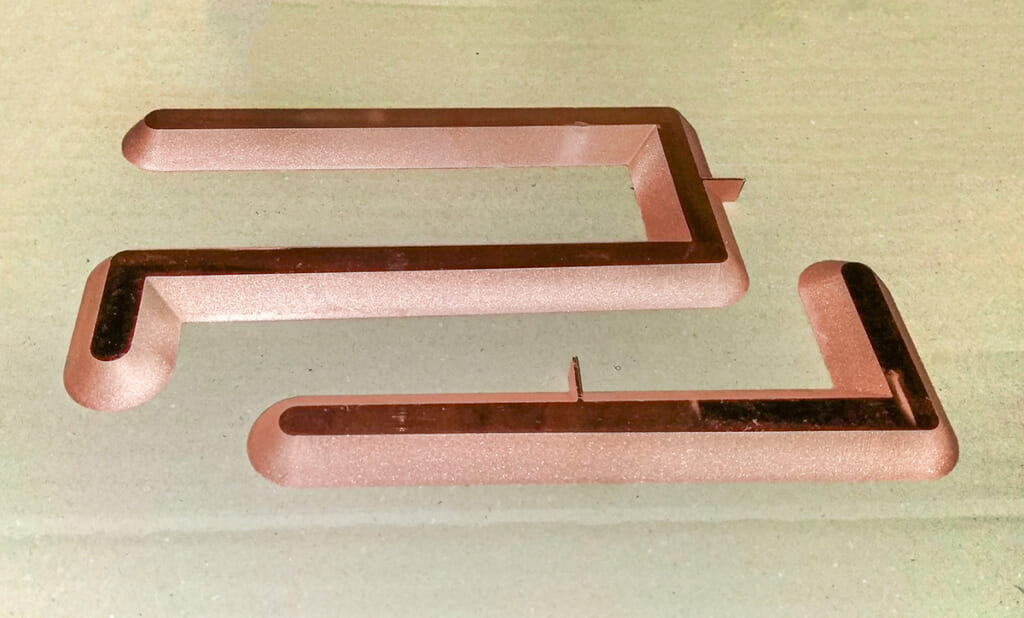

特徴9開先加工も同時に加工出来る

特徴

- 高圧水と研磨材の噴出ノズルが傾斜する事で、素材面に対して斜めに切断する事が可能です。

- 手の平サイズの小さな物から、3,000mm × 8,000mm の大きな物まで切断と同時に開先加工が出来ます。

活用例

- レーザー切断が出来ない銅、チタン等の厚板を、開先も同時加工する事でリードタイム短縮。

- ステンレス、ハステロイ等、硬くて開先加工に時間とコストが掛かっていた物をコストダウン&リードタイム短縮。

- 大きなワークで、切断 開先加工への工程移動に多額の費用と時間を要していたのを工程移動無しへ。

特徴10加工速度が速い(ワイヤーカットや機械加工と比較)

特徴

- ウォータージェットはワイヤーカットや機械加工よりも、非常に高い切削能力があります

- ワークの板厚が厚くなればなるほど、この切削能力の違いは大きくなります

- この大きな切削能力で、材質や板厚次第では、ワイヤーカットや機械加工の2倍~10倍の加工速度となる事もあります

活用例

- ハステロイの板厚t70を従来はワイヤーカットでブロック材から2個/日加工→ウォータージェットで大判から20個/日加工。

大幅なコストダウンと納期短縮を実現 - 試験分析用の試験片を、大きな現物から取出し。

従来はプラズマ切断後、ワイヤーカットで更に切断→ウォータージェット加工のみで対応。

大幅な納期短縮とコストダウンを実現。